Важность точности при обработке металла

В металлообработке высокоточная резка может значительно сократить отходы, улучшить использование материала и снизить затраты. Кроме того, точность оказывает глубокое влияние на эффективность производства и конечный срок службы продукта.

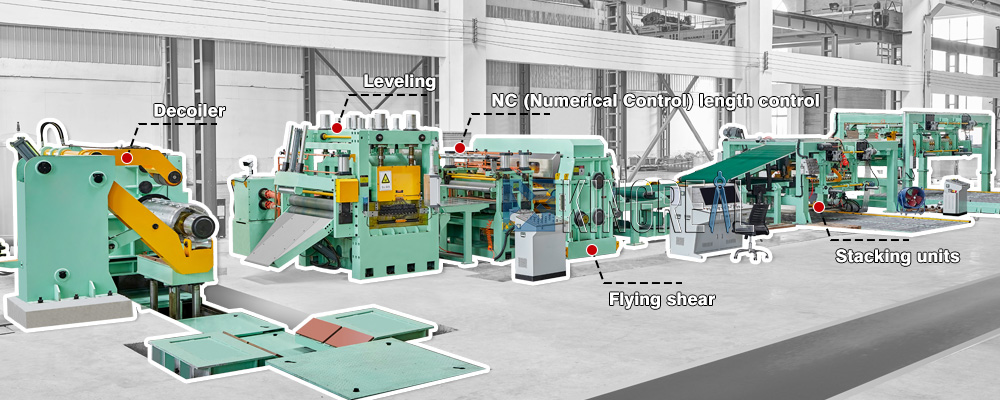

Для обеспечения точности обработки производители должны не только использовать высокоточное обрабатывающее оборудование, но и управлять технологией обработки отточенным образом. Вот почемуSS нержавеющая сталь ctl машины, являясь важной частью современного металлообрабатывающего оборудования, играют важнейшую роль в контроле точности обработки.

Как контролировать точность резки и размер станка КТЛ из нержавеющей стали?

Полностью автоматизированное оборудование повышает точность резки

Внедрение полностью автоматизированныхпроизводственные линии поперечной резки SSзначительно повысила точность обработки металла. По сравнению с традиционным ручным оборудованием, автоматизированное оборудование может обеспечить более высокую точность и стабильность при резке.

Автоматизированные машины для резки нержавеющей стали обычно оснащены передовыми системами управления и датчиками, которые могут контролировать и автоматически регулировать различные параметры процесса резки в режиме реального времени, тем самым эффективно контролируя погрешность размеров металлической пластины.

Точная настройка параметров

Панель управления линии поперечной резки нержавеющей стали является основной платформой взаимодействия между оператором и оборудованием. На панели управления оператор может устанавливать и регулировать множество ключевых параметров, включая длину резки, толщину листа, угол резки, скорость подачи и т. д. Настройка этих параметров напрямую влияет на точность резки.

Высокоточные инструменты и режущие системы

Конструкция инструмента линии порезки SS по длине также оказывает важное влияние на точность обработки. Высокоточные инструменты обычно используют карбид или износостойкие материалы.

Эти инструменты не только имеют длительный срок службы, но и сохраняют стабильную производительность резки при высокоинтенсивной обработке. Прецизионная конструкция инструмента может значительно снизить деформацию материала, вызванную процессом резки, и сохранить точный размер пластины.

Преимущества использования высокоточного КТЛ-станка из нержавеющей стали

Улучшить качество продукции

Высокая точностьЛинии поперечной резки нержавеющей сталиможет гарантировать точность размеров и формы металлических пластин, что напрямую повышает качество продукции.

В областях, требующих высокоточной обработки, таких как автомобилестроение, аэрокосмическая промышленность, точные приборы и бытовая техника, использование высокоточных линий порезки заготовок из нержавеющей стали может значительно снизить риск выпуска некачественной продукции, повысить уровень квалификации продукции компании и повысить конкурентоспособность на рынке.

Сокращение отходов материалов

При традиционной обработке резки большие погрешности размеров часто приводят к отходам материала, особенно при обработке дорогостоящих металлических материалов, когда отходы более очевидны.

Высокоточные линии резки по длине из SS могут эффективно сократить отходы материала и улучшить использование материала за счет точного контроля размера резки. Это не только помогает снизить производственные затраты, но и помогает достичь экологически чистого производства и сократить отходы ресурсов.

Повышение эффективности производства

Высокоточная машина ctl из нержавеющей стали может выполнять высококачественную резку за более короткое время. Эффективная работа системы автоматизации позволяет оборудованию работать непрерывно со стабильной скоростью, одновременно повышая гибкость производства.

В процессе массового производства операторы могут быстро регулировать параметры с помощью панели управления, чтобы адаптироваться к различным производственным потребностям, сократить время простоя и повысить эффективность производства.

Продлить срок службы оборудования

Конструкция и выбор материала линий поперечной резки из нержавеющей стали высокой точности позволяют оборудованию сохранять высокую стабильность при длительной эксплуатации. Точная система передачи и высококачественные инструменты могут не только обеспечить точность обработки, но и снизить износ оборудования и продлить срок его службы.

Стабильность и долговечность оборудования также снижают затраты на техническое обслуживание и простои, вызванные сбоями.