Как использовать линию продольной резки рулонного алюминия?

Описание линии продольной резки рулонной алюминиевой стали

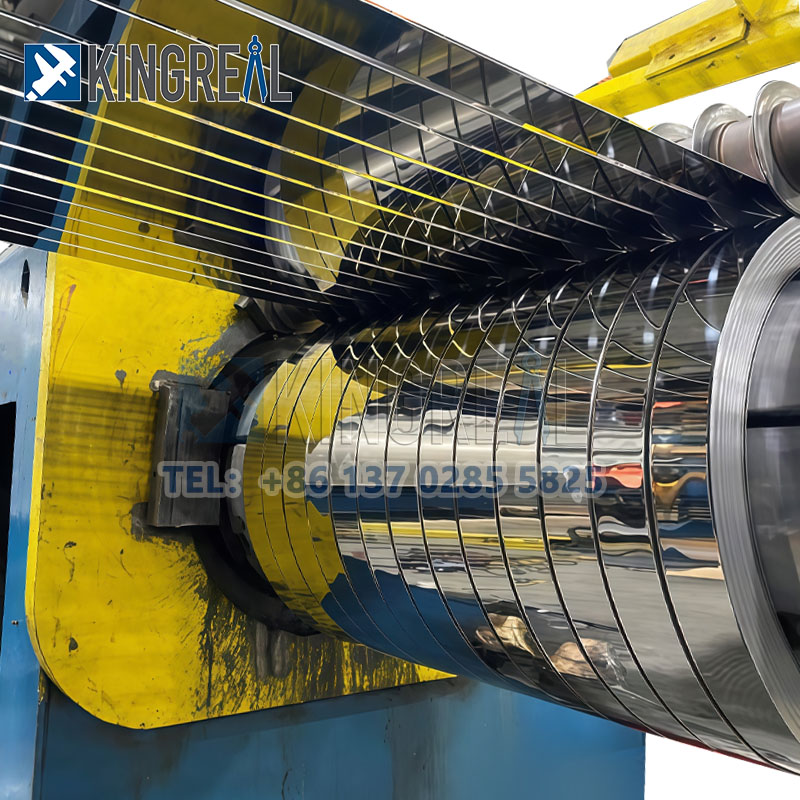

Благодаря лёгкому весу, высокой прочности, стойкости к коррозии и атмосферным воздействиям, а также хорошей электро- и теплопроводности, алюминиевые рулоны широко используются в электронике, упаковке, строительстве, машиностроении и многих других областях. Поэтому, являясь одним из важнейших видов оборудования для обработки алюминиевых рулонов, станок для продольной резки алюминиевых рулонов использует ряд ножей для получения алюминиевой полосы заданного размера, что способствует повышению эффективности производства, экономии алюминия и обеспечению качества алюминия.

Стандартная конфигурация линии продольной резки рулонного алюминия КИНГРЕАЛ ПРОДОЛЬНАЯ РЕЗКА включает в себя разматыватель, правильное устройство, продольно-резательную машину, сборщик отходов, станцию натяжения и перемотки и т. д., которые используются в процессе обработки рулонного алюминия. Она обладает такими преимуществами, как высокая скорость производства, точный размер резки, а также может реализовать преимущества запуска одной кнопкой, дистанционного управления и других характеристик.

Детали рабочего процесса линии продольной резки рулонной алюминиевой стали

1. Загрузка рулона

Сначала алюминиевые рулоны транспортируются точно к центру разматывателя с помощью загрузочной тележки. Это обеспечивает равномерную и безопасную подачу рулонов на последующие обрабатывающие станки.

Основное оборудование: тележка для рулонов и разматыватель

2. Обработка и выравнивание головки

Передний конец рулона подаётся в правильную машину с помощью питателя. Выровненный лист проходит через центральный конвейер в направляющую машину, которая обеспечивает центрирование и ровность листа перед подачей в калибровочную машину. Затем, в соответствии с заданными стандартами, неровности обрезаются гидравлическими ножницами, что обеспечивает плоскостность и точность размеров листов.

Основное оборудование: питатель, выпрямитель, центрирующее устройство, устройство измерения длины и гидравлические ножницы.

3. Обрезка кромок и сбор отходов

Под действием бокового направляющего механизма лист поступает в кромкообрезной станок и разрезается на полосы заданной ширины. Отходы, образующиеся в процессе резки, собираются волочильным станком, что обеспечивает чистоту рабочей зоны и эффективное использование материала.

Основное оборудование: боковая направляющая, кромкообрезной станок и намотчик лома.

4. Регулировка натяжения и намотка

После обрезки кромок полоса проходит через активный буфер и поступает на натяжную станцию. Необходимое натяжение намотки устанавливается намотчиком с помощью натяжного устройства, что обеспечивает плотность и ровность полотна в процессе намотки, а также предотвращает его смятие и ослабление.

Основное оборудование: петля, натяжная станция и перемотка.

5. Разгрузка рулонного материала

После завершения намотки рулонный материал выгружается с намоточного вала разгрузочным механизмом и перемещается на разгрузочную тележку. Разгрузочная тележка вывозит рулонный материал в зону хранения или транспортировки.

Основное оборудование: разгрузочное устройство и выходная тележка для рулонов.

Особенности машины для продольной резки алюминия

1. Конструкция фюзеляжа: фюзеляж сварен из высококачественной листовой стали и подвергнут строгой термической обработке, что обеспечивает высокую прочность и жёсткость оборудования. Такая конструкция не только повышает долговечность оборудования, но и продлевает срок его службы, позволяя ему длительное время работать в условиях высокой интенсивности, не подвергаясь деформации или повреждению.

2. Индивидуальная настройка мощности оборудования: мощность оборудования может быть гибко настроена в соответствии с потребностями пользователя. Оборудование может адаптироваться к различным производственным требованиям, будь то мелкосерийное производство или крупномасштабная непрерывная эксплуатация, обеспечивая круглосуточную бесперебойную работу, что позволяет полностью удовлетворить потребности пользователя в производительности.

3. Частотный преобразователь: оборудование использует частотный преобразователь, что позволяет осуществлять плавное регулирование скорости производства. Регулировка частоты позволяет точно контролировать скорость производства, обеспечивая стабильность производственного процесса и высокое качество продукции.

4. Вспомогательный опорный рычаг: Перемотчик оснащен вспомогательным опорным рычагом, предназначенным для транспортировки рулонов большой грузоподъемности. Такая конфигурация особенно подходит для размотки рулонов большого размера, обеспечивая плавный и стабильный процесс размотки, предотвращая падение или смещение рулона во время размотки.

5. Станция натяжения ремня: После резки можно использовать станцию натяжения ремня, которая повышает точность перемотки и защищает поверхность рулона. Станция натяжения ремня позволяет эффективно контролировать натяжение намотки, предотвращая ослабление или повреждение рулона в процессе намотки, а также обеспечивая качество и внешний вид конечного продукта.

6. Система сбора кромочного лома: Оборудование представляет собой идеальную систему сбора кромочного лома, реализующую комплексное управление процессом, от автоматической перемотки кромочного лома до транспортировки материала. Система позволяет эффективно собирать и перерабатывать отходы, образующиеся в процессе обрезки, поддерживать чистоту и порядок на рабочем месте и повышать эффективность производства.

7. Интеллектуальная система мониторинга: вся линия продольной резки рулонного алюминия может быть опционально оснащена интеллектуальной системой мониторинга для обеспечения безопасности и точности процесса резки. Интеллектуальная система мониторинга позволяет отслеживать состояние оборудования в режиме реального времени, автоматически корректировать параметры, предупреждать о неисправностях и осуществлять удаленную диагностику, обеспечивая высокую эффективность и безопасность производственного процесса.

Что может делать линия продольной резки рулонного алюминия?

Толщина катушки: 0,3-3 мм

Ширина материала: 500-2000 мм

Внешний диаметр катушки: ≤Φ1800 мм

Внутренний диаметр катушки: Φ508 мм

Максимальный вес рулона: 25 т

Как выбрать производство продольно-резательных машин?

Выбор линии продольной резки рулонного металла — проблема, с которой сталкивается большинство предприятий. С их точки зрения, чёткие требования к обработке, а также объём производства и местоположение завода, где можно приобрести линию продольной резки металла, будут существенным подспорьем. С точки зрения поставщика, помимо цены, важны профессионализм, производственные мощности, возможности поставок, послепродажное обслуживание, опыт производства и т. д.

Личное общение способствует укреплению доверия между поставщиками и клиентами. Компания КИНГРЕАЛ ПРОДОЛЬНАЯ РЕЗКА, как один из профессиональных производителей оборудования для обработки рулонов, приглашает всех клиентов посетить наш завод, чтобы узнать больше о наших производственных мощностях и технологиях.

1. Линия продольной резки различной толщины Линия продольной резки тонколистовой стали Машина для продольной резки металла средней толщины Линии продольной резки рулонного металла большой мощности 2. Линия продольной резки различных материалов Линии продольной резки нержавеющей стали Линии продольной резки кремниевых катушек 3. Различные конфигурации машины для резки рулонов Линия продольной резки рулонов с двойной головкой Машина для продольной резки рулонов с ременным натяжением

Пожалуйста, отправьте нам следующие требования, и мы свяжемся с вами как можно скорее, чтобы создать для вас новую программу расценок. - Материал катушки - Толщина рулона - Ширина рулона - Вес катушки - Ширина щели - Скорость резки

1. Машина для разматывания рулонов 2. Двойная режущая головка 3. Станция натяжения ремня 4. Автоматическая упаковка лин для катушки с прорезями