1. Важность станков для продольной резки стали

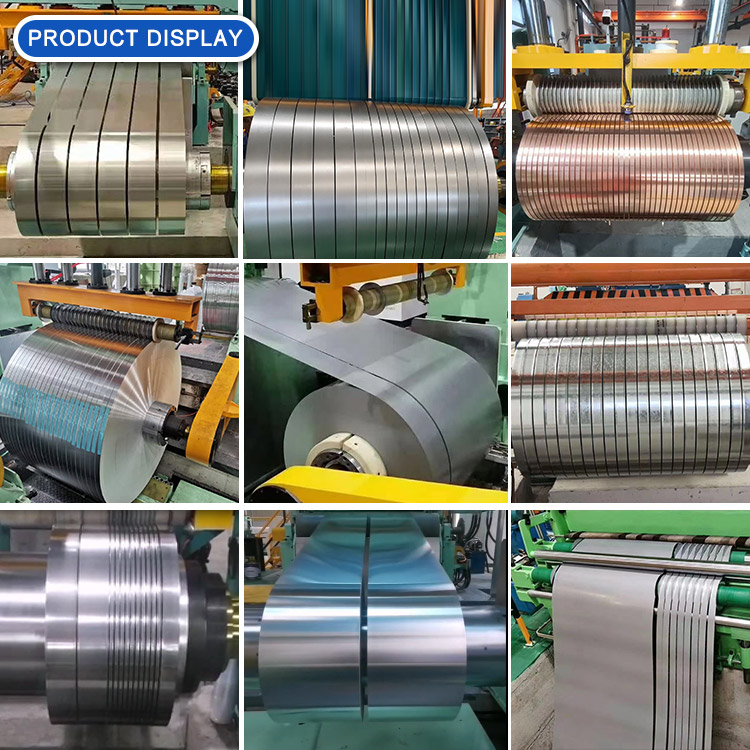

Станки для продольной резки сталиЛинии продольной резки стали имеют огромное значение на мировом рынке, особенно в таких странах, как Индия, Индонезия и США. Быстрое развитие обрабатывающей промышленности в этих странах и растущий спрос на металлопродукцию способствовали широкому применению таких линий.

1.1 Спрос на мировом рынке

Во всем мире станки для продольной резки стали широко используются в автомобилестроении, строительстве, производстве бытовой техники и электроники. В Индии, где бурно развивается автомобильная промышленность, станки для продольной резки используются для нарезки больших рулонов стали на заготовки, соответствующие требованиям автомобилестроения. Строительная промышленность Индонезии также нуждается в большом количестве металлических материалов, и линии продольной резки стали обеспечивают ее необходимым сырьем. В Соединенных Штатах станки для продольной резки стали обслуживают не только традиционные производственные отрасли, но и поддерживают развивающиеся отрасли зеленой энергетики, такие как производство металлических конструкционных элементов для ветро- и солнечной энергетики.

1.2 Области применения и преимущества

Применение линий для продольной резки стали значительно повышает эффективность производства и использование материалов. Разрезая большие рулоны стали на более мелкие заготовки, компании могут сократить отходы материала и упростить последующую обработку. Кроме того, станки для продольной резки стали позволяют производить металлические материалы различных спецификаций и толщин в соответствии с различными потребностями клиентов, удовлетворяя разнообразные потребности рынка. Это делает станки для продольной резки стали незаменимым оборудованием в процессе металлообработки, помогая компаниям повысить свою конкурентоспособность.

1.3 Экономическое воздействие

Популярность линий для продольной резки стали также привела к развитию смежных отраслей. По мере расширения рынка станков для продольной резки стали увеличилось и количество компаний, производящих и обслуживающих это оборудование, что создало больше рабочих мест. Кроме того, эффективная работа линий для продольной резки стали позволяет существенно снизить производственные затраты, повысить рентабельность компаний и способствовать общему экономическому росту.

2. Основные компоненты станков для продольной резки стали

Линии для продольной резки сталиОни состоят из множества прецизионных компонентов, каждый из которых играет жизненно важную роль во всем производственном процессе. Ниже перечислены основные компоненты станков для продольной резки стали:

2.1 Разматыватель

Разматыватель является первым этапом работы сталерезного станка и отвечает за размотку большого рулона металлического материала. Его конструкция обеспечивает плавную подачу материала и предотвращает любые колебания в процессе резки. Разматыватели обычно оснащаются датчиками для контроля натяжения материала, что обеспечивает непрерывность и равномерность подачи.

2.2 Натяжная станция

Основная функция станции регулировки натяжения заключается в контроле натяжения металлического материала в процессе резки. Этот процесс имеет решающее значение, поскольку слишком высокое или слишком низкое натяжение повлияет на точность резки. Станция регулировки натяжения обычно оснащена устройством автоматической настройки, которое может регулировать натяжение в зависимости от толщины и характеристик материала, обеспечивая его стабильность на протяжении всего процесса резки.

2.3 Передняя петля

Передний контур предназначен для обеспечения стабильной подготовки материала к последующему процессу резки. Он направляет металлический материал к основному режущему инструменту, обеспечивая точное выравнивание материала. Работа переднего контура гарантирует, что материал сможет сформировать правильную петлю перед попаданием в зону резки, что делает процесс резки более плавным.

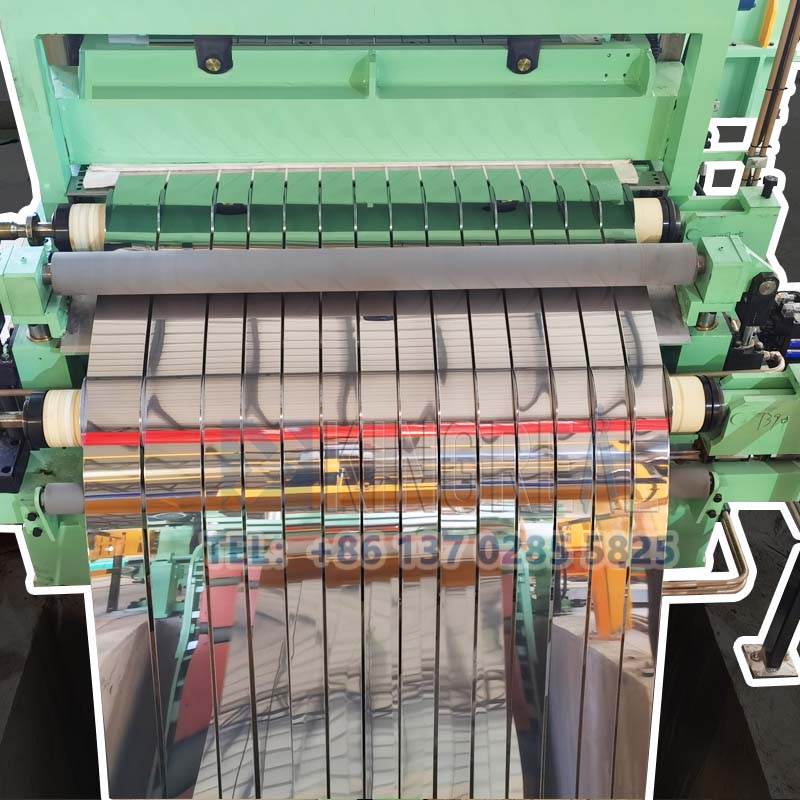

2.4 Основной катушечный резец

Основной режущий инструмент является ключевым элементом линии продольной резки стали и отвечает за сам процесс резки. Конструкция режущего инструмента обычно изготавливается из высокопрочных легированных материалов, что обеспечивает длительный срок службы и превосходные режущие характеристики в процессе резки. Инженеры компании КИНГРЕАЛ РАЗРЕЗАНИЕ предлагают различные конфигурации режущих инструментов в соответствии со специальными потребностями клиентов, чтобы удовлетворить требования к резке различных металлических материалов.

2.5 Другие дополнительные компоненты

Если у заказчика есть особые требования, инженеры КИНГРЕАЛ РАЗРЕЗАНИЕ после согласования с ним добавят в линию продольной резки стали некоторые дополнительные компоненты. Например, новое ламинирующее устройство обеспечит дополнительную защиту разрезаемого металла от окисления и коррозии. Защитный кожух обеспечит безопасность оператора и снизит вероятность несчастных случаев. Кроме того, конфигурация с двойным ножевым креплением позволит осуществлять резку двумя ножами и повысит эффективность производства.

3. Технологический процесс производства станка для продольной резки стали.

Производственный процесслиния для продольной резки сталиЭто высокоскоординированный процесс, в котором каждый компонент играет важную роль. Ниже описан конкретный производственный процесс линии продольной резки стали:

3.1 Подготовка материалов

Первый этап производственного процесса — подготовка материала. Разматыватель помещает большой рулон металлического материала на станок, обеспечивая бесперебойную подачу материала. Оператор должен проверить характеристики и состояние материала, чтобы убедиться, что он соответствует производственным требованиям.

3.2 Размотка и контроль натяжения

С помощью разматывателя металлический материал разматывается и подается в станцию натяжения. Станция натяжения обеспечивает поддержание надлежащего натяжения материала на протяжении всего производственного процесса с помощью регулировочного устройства. Этот этап является ключевым для обеспечения точности резки. Слишком высокое или слишком низкое натяжение приведет к неравномерной резке.

3.3 Направляющая переднего кольца

Далее переднее кольцо направляет металлический материал к основному ножу для продольной резки. В ходе этого процесса переднее кольцо обеспечивает выравнивание материала, чтобы резка могла быть выполнена в оптимальном состоянии. Любое смещение может привести к увеличению брака в процессе резки.

3.4 Процесс резки

После подготовки материала запускается основной режущий станок. Станок, вращаясь с высокой скоростью, разрезает металлический материал на множество узких полос в соответствии с заданными параметрами. Этот процесс требует очень высокой точности, чтобы гарантировать, что толщина и ширина каждой полосы материала соответствуют требованиям заказчика.

3.5 Сбор готовой продукции и последующая обработка

После резки линия продольной резки стали собирает готовый материал в заданном месте. На этом этапе оператор проверяет готовую продукцию, чтобы убедиться, что ее качество соответствует стандартам. Если у заказчика есть особые требования, готовая продукция может быть дополнительно обработана, например, ламинированием или другой обработкой поверхности, для повышения долговечности материала.

3.6 Техническое обслуживание и ввод в эксплуатацию оборудования

Наконец, работа станка для продольной резки стали не заканчивается на этапе производства. После завершения партии продукции оператору необходимо провести техническое обслуживание и ввод оборудования в эксплуатацию, чтобы обеспечить его нормальную работу при следующем использовании. Это включает в себя очистку режущего инструмента, замену изношенных деталей и проверку работоспособности каждого компонента.